Nachhaltiges Kompetenzzentrum für medizintechnische Instrumente

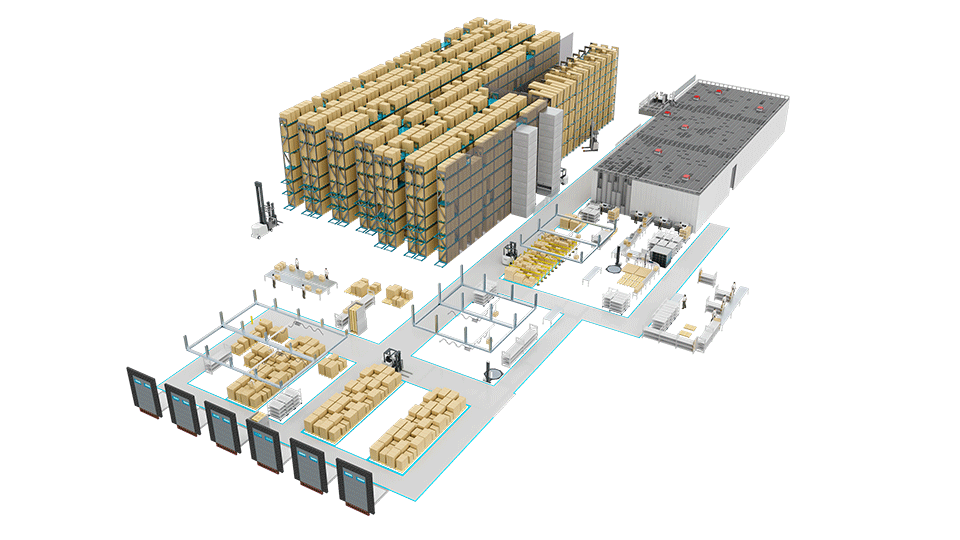

Im Rahmen des Projekts wird ein neues Betriebsgebäude mit 24.000 Quadratmetern Nutzfläche für Atrium, Büro- und Sozialbereiche, Produktentwicklung und Produktion sowie Logistik entstehen, welches nach heutiger Planung 400 neue Arbeitsplätze bieten wird.

io führt als Generalplaner die HOAI Leistungsphasen 1-8 durch, angefangen von der Konzeptplanung bis hin zur Realisierung der neuen Produktionsstätte von Erbe. io übernimmt dabei auch die Prozess- und Logistikplanung sowie die Küchen- und Reinraumplanung. Dem Projektstart ging eine Konzept- und Werkstrukturplanung von April bis Juli im Jahr 2019 voraus. Aufbauend auf den gewonnenen Kenntnissen startete im Oktober 2019 „erbe 4.i – wir entwickeln weiter“ als Generalplanung // plus Projekt.

Das Wachstum des Unternehmens und in diesem Zusammenhang die Wichtigkeit der Investition in den Ausbau des Produktionsstandorts für die Entwicklung, die Herstellung und die Logistik chirurgischer Instrumente stehen dabei im Vordergrund.

Carbon-reduzierte Gebäudeplanung

Das Gebäude wird eines der ersten Industriegebäude in Deutschland sein, das den hohen Anforderungen des KfW-Effizienzhaus-Standard 40 entspricht und somit 60% weniger Primärenergie als vergleichbare Objekte verbraucht.

Das Kernkonzept des Gebäudes besteht darin, effektiv Teil der Natur der Region zu sein.

Key Facts

Kunde

Das Medizintechnikunternehmen Erbe Elektromedizin GmbH mit Hauptsitz in Tübingen entwickelt, produziert und vertreibt weltweit chirurgische Instrumente sowie Geräte und bietet Dienstleistungen für den professionellen Einsatz in verschiedenen medizinischen Bereichen.

Herausforderung

- Zusammenführung von zwei Standorten

- Carbon-reduzierte Gebäudeplanung

- Berücksichtigung von strengen Reinraumanforderungen

- Erweiterbares Logistik- und Distributionszentrum

Lösung

- Materialfluss- und ressourcenoptimiertes Layout mit kurzen Wegen

- CO2-reduzierte Konstruktion über den Betrieb mit der 1 Megawatt leistungsfähigen dachmontierten Photovoltaikanlage bis hin zu recyclingfähigen Materialien des Gebäudes

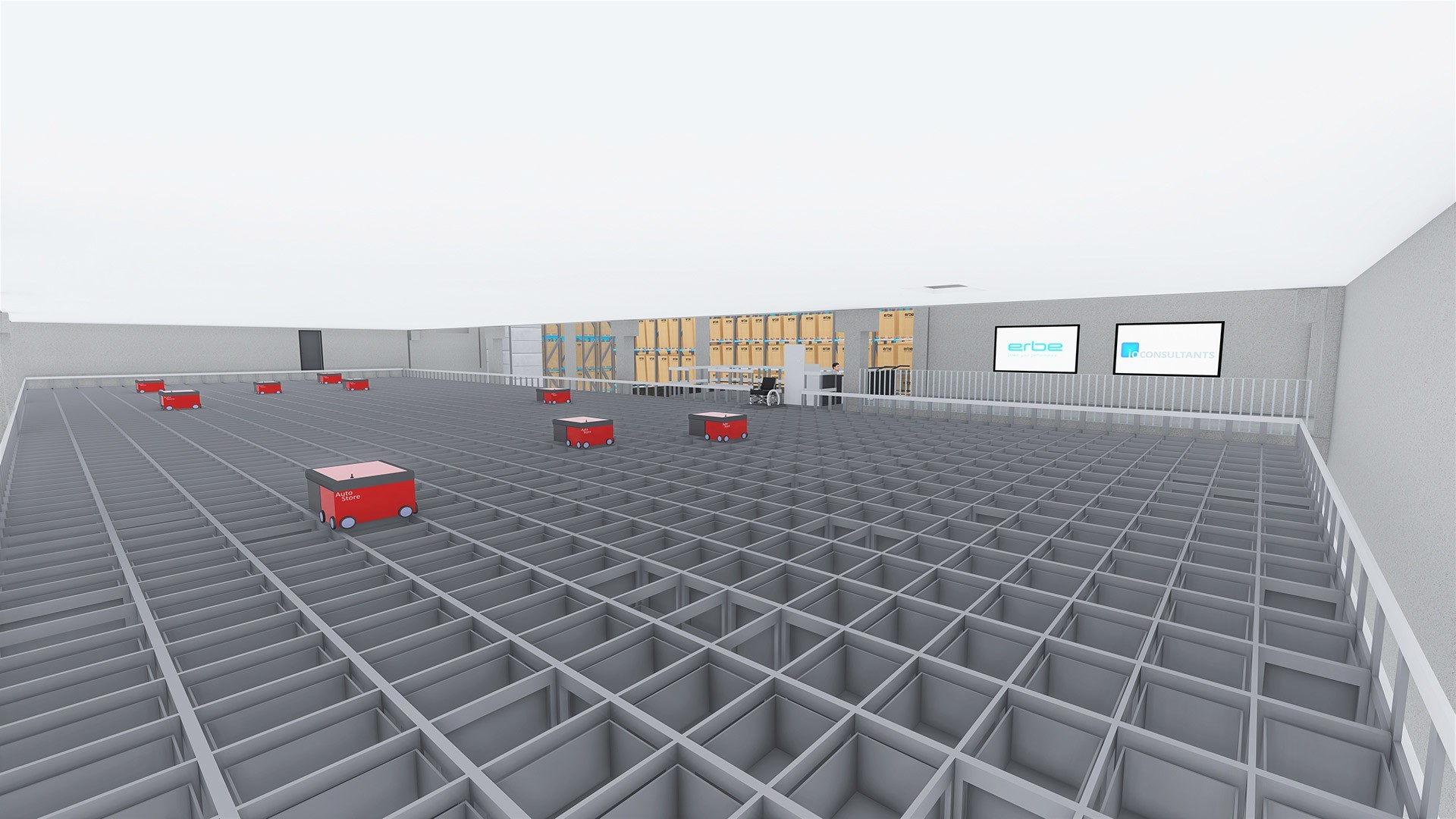

- AutoStore Kleinteilelager als Herzstück des neuen, erweiterbaren Logistik- und Distributionszentrums

Flexibles materialfluss- und ressourcenoptimiertes Layoutkonzept

Einen wesentlichen Teil der Planung stellt das Layoutkonzept des Produktionsstandortes dar, in dessen Zentrum eine moderne Reinraumproduktion der Klasse ISO 8 nach DIN EN ISO 14644-1 entsteht.

Bei der Planung der Betriebsgastronomie wird neben einer funktional hochwertigen Produktionsküche ebenfalls die architektonisch ansprechende Gestaltung in den Fokus gestellt.

Gerade dieses Produktsegment hat in den vergangenen Jahren überproportional zu unserem Umsatzwachstum beigetragen und wir erwarten zukünftig noch eine Verstärkung dieses Trends. Der Ausbau dieses Standortes ist deshalb notwendig zur Zukunftssicherung unseres Unternehmens. Bei der Realisierung dieses Neubaus legen wir besonderen Wert auf ökologische Nachhaltigkeit und entsprechen so einem in unserer Unternehmensstrategie festgelegten Ziel.

Neues Logistik- und Distributionszentrum

Herzstück des neuen Logistikzentrums wird ein AutoStore Kleinteilelager, über das sowohl der Großteil der Kundenaufträge als auch der interne Produktionsnachschub abgewickelt werden.

Für den neuen Standort ist ein schrittweiser Ausbau des AutoStore-Lagersystems geplant.

Der Produktionsstandort soll bis Sommer 2023 errichtet werden.

Ihr Ansprechpartner