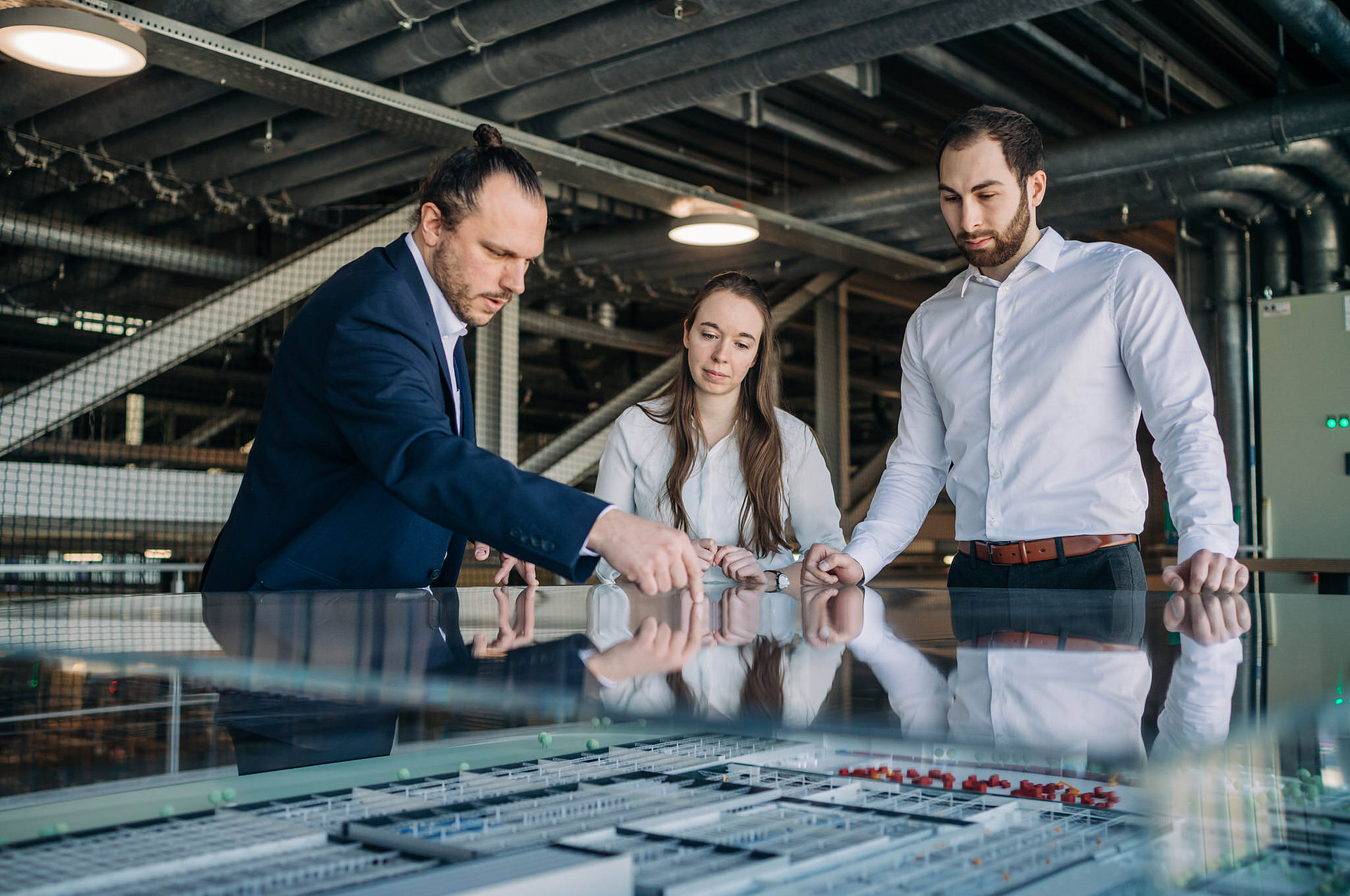

Neuausrichtung der weltweiten Logistik- und Ersatzteilabläufe

Steigende Absätze in globalen Wachstumsmärkten und eine stärkere Kundenorientierung nahm die BMW Group zum Anlass, ihre weltweiten Logistik- und Ersatzteilabläufe neu auszurichten. Vom Zentrallager des Fahrzeugherstellers in Dingolfing bei Landshut sollte die weltweite Ersatzteilversorgung noch schneller und effizienter gestaltet werden.

Das ausgefeilte Konzept des Dynamikzentrums legt den Grundstein für eine schnelle, direkte, wirtschaftliche und weltweite Ersatzteilversorgung.

Der Bau des neuen Dynamikzentrums in Dingolfing ist das wichtigste Projekt im Teilevertrieb der BMW Group seit 30 Jahren. Auf 550.000 m² Grundstücksfläche wurden völlig neue Logistikstrukturen für die Versorgung der weltweiten Handelsorganisation geschaffen.

Schnelle, weltweite Ersatzteilversorgung

Ausgehend von einer Datenanalyse, übernahm io die Konzept- und Feinplanung der gesamten logistischen Einrichtungen im neuen Dynamikzentrum sowie die Erstellung der Ausschreibung für Lagersysteme, Fördertechnik und Betriebseinrichtungen.

Das Konzept basiert auf flexiblen Prozessen für die Ersatzteillogistik, die über einen optimalen Mix aus modularer Regal- und Fördertechnik sowie integrierter, datenfunkbasierter IT-Abläufe umgesetzt wurden. Der Mix aus automatisierten und manuellen Bewegungen gewährleistet größtmögliche Flexibilität.

Key Facts

Kunde

Die BMW Group ist der weltweit führende Premium-Hersteller von Automobilen und Motorrädern und Anbieter von Premium-Finanz- und Mobilitätsdienstleistungen. Das BMW Group Produktionsnetzwerk umfasst 31 Produktions- und Montagestätten in 15 Ländern; das Unternehmen verfügt über ein globales Vertriebsnetzwerk mit Vertretungen in über 140 Ländern.

Herausforderung

- Steigende Absätze in globalen Wachstumsmärkten

- Erhöhung Servicegrad und Lead-Time

- Zubehör- und Ersatzteileanstieg von rund 50%

- Umzug von 70.000 Transportgebinden ohne Beeinflussung des operativen Ersatzteilgeschäftes

Lösung

- Etablierung eines zentralen Wareneingangs- & Vorverpackungszentrums sowie zweier weiterer hochspezialisierter Lagerstandorte

- Neustrukturierung der bestehenden Lagerstandorte

- Erhöhung des Servicegrades und der Flexibilität

- Reduzierung der Transport- und Handlingskosten

- Neues, vollautomatisiertes Hochregallager zur Reduzierung der Durchlaufzeit von Ersatzteilen und Sicherstellung einer termingerechten Kundenversorgung

Vollautomatisiertes Hochregallager als Herzstück der Werkserweiterung

Das Herzstück der Werkserweiterung am Standort in Dingolfing bildet hierbei das neue vollautomatisierte Hochregallager, welches Ende des Jahres 2020 erfolgreich in Betrieb genommen wurde.

Das Hochregallager, für dessen Bau ca. 3.500 Tonnen Stahl verbaut wurden, weist eine Ein- und Auslagerleistung von bis zu 150 Gitterboxen pro Stunde auf und ist vollautomatisch an die bestehende Elektropalettenbahn angebunden.

Entwicklung eines Umzugs- und Monitoring-Tools

Neben der Konzeptionierung und Realisierung der neuen Logistikstandorte plante und koordinierte io den Umzug und den Hochlauf. Zur Steuerung der komplexen Umzugsrelationen wurde speziell für BMW ein Umzugs- und Monitoring-Tool entwickelt. Dieses Tool ermöglichte innerhalb von zwei Jahren den Umzug von rund 70.000 Transportgebinden aus 9 verschiedenen Lagerstandorten, ohne Beeinflussung des operativen Ersatzteilgeschäftes.